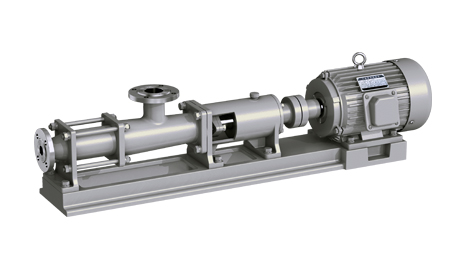

螺桿泵作為一種容積式回轉泵,憑借其獨特的密封腔結構和穩定的輸送特性,在石油、化工、污水處理等領域廣泛應用。然而,關于其能否“憋壓”的討論始終存在爭議。中成泵業從技術原理和工程實踐來看,螺桿泵嚴禁憋壓運行,否則將引發一系列嚴重后果。

螺桿泵通過螺桿與襯套的嚙合形成連續密封腔,液體被封閉在腔內并隨螺桿旋轉軸向推移。若出口閥門關閉或管道堵塞,密封腔內的液體無法排出,系統壓力會持續上升。這種壓力積聚本質上是泵的機械能向流體靜壓能的強制轉化,但螺桿泵的設計初衷是“流動輸送”而非“壓力儲存”。

機械結構破壞

憋壓導致系統壓力超過泵體、密封件或管道的設計極限,可能引發破裂。例如,三螺桿泵的主動螺桿與從動螺桿通過油膜潤滑,憋壓會破壞油膜,導致金屬直接接觸磨損;單螺桿泵的橡膠定子在高壓下易發生溶脹變形,甚至脫膠。

過熱與性能衰減

正常工作時,流體流動帶走摩擦產生的熱量。憋壓時,流體停滯導致熱量積聚,可能使泵內溫度升至200℃以上,加速橡膠老化、金屬疲勞,甚至引發定子燒毀。某油田案例顯示,憋壓30分鐘可使泵效下降40%,維修成本增加數萬元。

振動與噪音失控

憋壓導致壓力脈動和回流現象,產生劇烈振動和噪音。某化工企業測試表明,憋壓狀態下螺桿泵的振動加速度可達正常值的5倍,噪音超過95分貝,不僅損壞泵體,還可能引發周圍設備共振。

流體污染與工藝中斷

憋壓時,沉積物、顆粒物或氣泡在泵內積聚,可能堵塞流道或污染介質。在污水處理場景中,憋壓可能導致污泥中的固體雜質卡死螺桿,迫使整個處理系統停運。

中成泵業螺桿泵的“憋壓禁令”并非技術限制,而是工程安全的底線。從微觀的分子摩擦到宏觀的系統振動,憋壓的危害貫穿泵的全生命周期。唯有通過科學設計、規范操作和智能監控,才能讓螺桿泵在高效輸送中遠離“壓力陷阱”,真正實現安全與性能的平衡。